Fermer

Choisissez votre site

Global

Médias sociaux

ST2000

Starsplas

| État de disponibilité: | |

|---|---|

| Quantité: | |

Description du produit

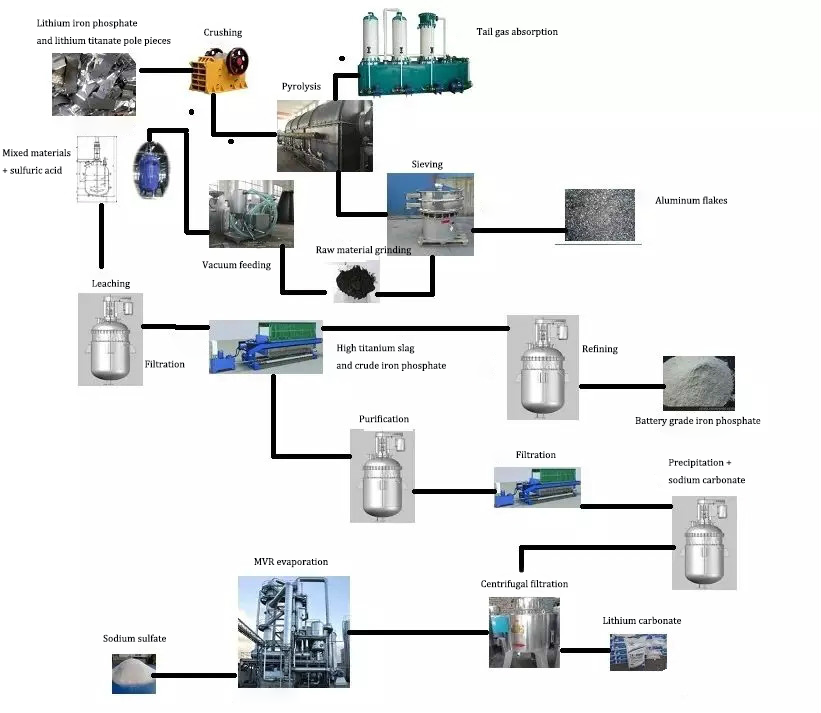

1. Matières premières (batteries usagées) : les batteries usagées sont transportées vers la déchiqueteuse via le dispositif de transport et d'alimentation par courroie, puis entrées dans la déchiqueteuse après avoir été déchiquetées, et les gros morceaux de matériau broyé sont broyés une deuxième fois. Le matériau broyé entre dans la machine de criblage linéaire et la poudre de lithium-cobalt qui tombe pendant le concassage est récupérée et transportée dans des sacs d'une tonne pour une collecte centralisée ; le matériau mélangé de cuivre, d'aluminium et de fer entre dans la séparation magnétique pour le transport afin de séparer la coque en fer. Les matériaux restants en cuivre et en aluminium entrent à nouveau dans le broyeur pour être broyés et broyés en particules de 30 à 60 mesh. Ensuite, le matériau entre dans le tamis vibrant rotatif pour l'élimination de la poudre, et la poudre de lithium-cobalt est transportée vers le sac d'une tonne pour une collecte centralisée. Le cuivre et l'aluminium entrent dans la séparation gravitaire pour le criblage du cuivre et de l'aluminium.

Sécurité multiple | 01. Technologie d'étanchéité combinée 'Multi-Seal'. |

| 02. Surveillance en temps réel de la teneur en oxygène, de la température, de la pression et de la flamme. Élimination des dangers. | |

| 03.Initier les procédures de réparation dans les situations d'urgence. | |

| 04.Système de protection contre les gaz inertes. | |

| 05.Équipé de dispositifs de secours contre les explosions d'urgence. | |

| 06.Équipé de dispositifs d'extinction d'incendie d'urgence. |

2. Équipement de dépoussiérage et équipement de désodorisation : L'entrée d'alimentation du broyeur est équipée d'un tuyau de dépoussiérage menant au tuyau de dépoussiérage principal, et l'orifice d'alimentation du broyeur est doté d'un tuyau de dépoussiérage menant au tuyau de dépoussiérage principal. La poussière et le gaz sont collectés à partir de la machine de criblage linéaire, de la pulvérisation, du convoyeur et du collecteur à tamis vibrant, puis entrent tour à tour dans la tour de neutralisation du dépoussiéreur à cyclone-dépoussiéreur à impulsions-tour de neutralisation de lavage alcalin pour la collecte de poussière et le traitement des gaz organiques.

| Paramètre technique | |

| Modèle d'équipement | Capacité de traitement de conception |

| ST500 | 5000t/an |

| ST1000 | 10000t/an |

| ST1500 | 15000t/an |

| ST2000 | 20000t/an |

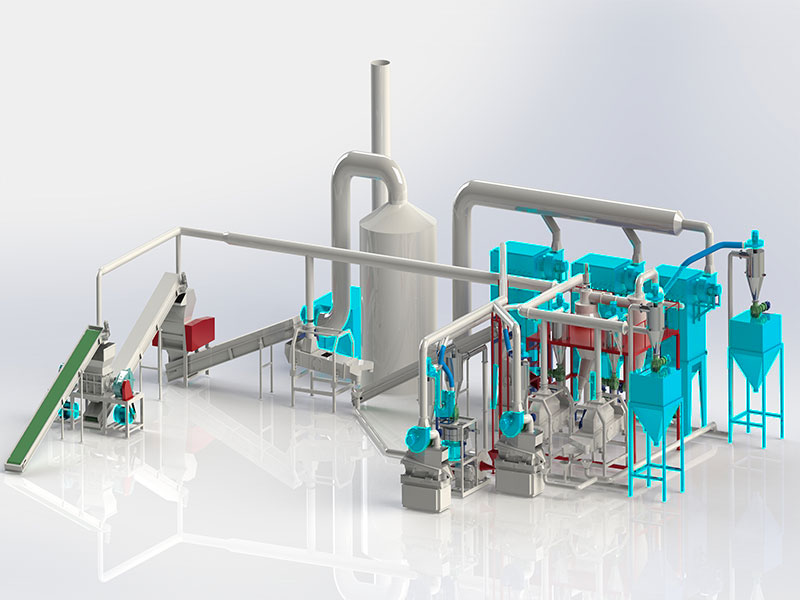

Notre équipement de recyclage des ressources des batteries au lithium est conçu avec une variété de technologies et d'équipements de pointe pour garantir un recyclage efficace, durable et sûr des batteries lithium-ion. Voici une répartition détaillée des composants et processus clés :

Équipement de concassage

La première étape du processus de recyclage est le broyage, où les gros blocs-batteries sont réduits en morceaux plus petits. Cela est réalisé à l'aide de concasseurs robustes et hautes performances, conçus pour traiter les enveloppes extérieures résistantes et les matériaux contenus dans les batteries lithium-ion. Le concassage permet une meilleure séparation des métaux et matériaux précieux dans les étapes suivantes.

Équipement de déchiquetage

Une fois les batteries écrasées, les broyeurs les décomposent davantage en fragments plus petits. Ce processus permet de séparer différents types de matériaux, tels que les plastiques, les métaux et les électrodes. Le broyage contribue également à augmenter la surface des matériaux, améliorant ainsi l’efficacité des processus ultérieurs.

Équipement volatil

Les équipements volatils, tels que les fours ou les réacteurs spécialisés, sont utilisés pour traiter en toute sécurité les produits chimiques ou gaz volatils libérés lors des étapes de déchiquetage ou de concassage. Cet équipement garantit que les matières dangereuses sont correctement manipulées, minimisant ainsi le risque de contamination ou d'explosion, ce qui est critique lorsque l'on travaille avec des batteries lithium-ion.

Équipement de tri

Une fois les matériaux décomposés en morceaux plus petits, une combinaison de technologies de tri, telles que des classificateurs à air, des tamis vibrants, des séparateurs magnétiques et des systèmes de flottation, est utilisée. Ces systèmes de tri séparent les différents matériaux en fonction de leurs propriétés physiques et chimiques, comme le poids, la conductivité et le magnétisme. Par exemple, les métaux ferreux peuvent être éliminés à l’aide d’aimants, tandis que les métaux non ferreux sont triés par d’autres moyens.

Équipement de pyrolyse

L'étape de pyrolyse consiste à utiliser un chauffage à haute température dans un environnement sans oxygène pour décomposer les matières organiques, telles que les plastiques et les électrolytes, des cellules de la batterie. Ce processus élimine non seulement les contaminants indésirables, mais permet également de récupérer des matériaux précieux comme le noir de carbone, qui peuvent être réutilisés dans diverses industries.

Séparation et récupération des matériaux

Après pyrolyse, le matériau restant est soigneusement analysé et séparé pour récupérer les métaux précieux tels que le lithium, le cobalt, le nickel et le cuivre. Ces métaux peuvent être raffinés et réutilisés dans la fabrication de nouvelles batteries, contribuant ainsi à une économie circulaire plus durable.

Systèmes avancés de surveillance et de sécurité

Pour garantir le fonctionnement sûr de l'ensemble de la chaîne de recyclage, nos équipements sont équipés de systèmes de surveillance avancés qui suivent la température, la pression et les émissions de gaz à chaque étape. Cela garantit que le processus de recyclage respecte les normes de sécurité les plus élevées et minimise tout impact environnemental.

Projets au Mexique

Projets au Mexique

Projets américains